El MES (Manufacturing Execution System) es un sistema que controla el proceso de fabricación, desde la transformación de materias primas hasta la elaboración del producto final.

Aunque desde hace años haya sido una herramienta muy utilizada por fabricantes de varios sectores, muchos de ellos están encontrando

importantes inconvenientes en esta tecnología.

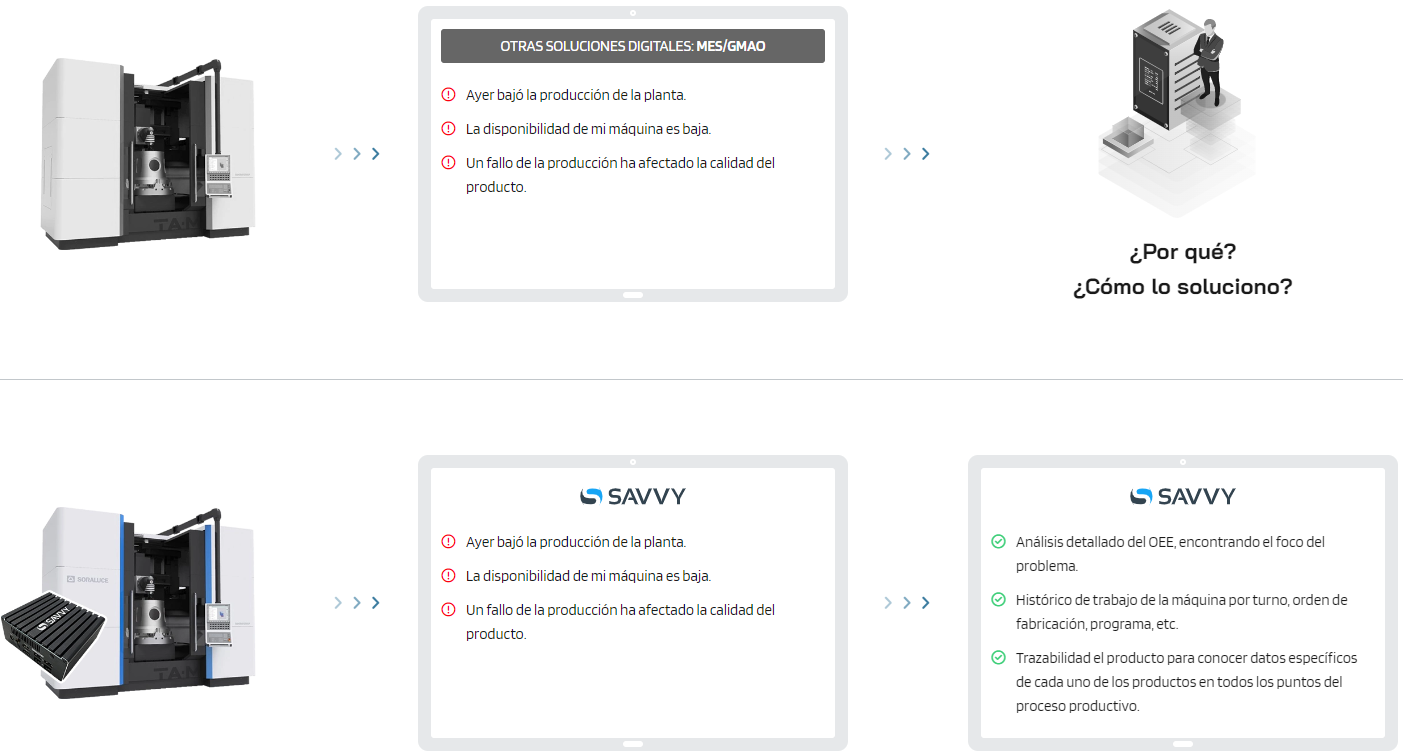

Es cierto que el MES tradicional hace un gran trabajo supervisando los procesos de la fábrica para mejorar la gestión diaria de la planta, pero las empresas empiezan a demandar soluciones cada vez más flexibles y que ofrecen un mayor flujo de información.

El sistema MES puede darte información relativa a la producción, por ejemplo,

el OEE calculado a partir de máquina en marcha / parada, ritmo de producción de piezas, y número de piezas buenas. Pero, no es capaz de correlacionar los datos de producción con los parámetros de proceso, de modo que, solo te muestra lo que está pasando en la fábrica de forma superficial, sin ir al foco del problema.

Para que la información que típicamente ofrece un MES sea realmente útil, es necesario potenciarla con un recurso muy importante en cualquier fábrica: los datos reales de máquina.

Cómo los datos de la máquina agregan valor a tu MES

Uniendo los datos de tu máquina con el MES, obtienes información precisa sobre lo que ocurre en tu fábrica. No se trata de sustituir tu sistema MES, sino de maximizar su valor.

Tal y como se muestra en esta gráfica, en el ámbito de empresa se utiliza el ERP para las operaciones y el Business Intelligence (BI) para el análisis. Lo mismo ocurre en tu planta de fabricación, el MES es utilizado para controlar las operaciones, pero este necesita una capa de análisis, que en SAVVY lo llamamos

Manufacturing Intelligence (MI).

Gracias a la unión de estas dos tecnologías, serás capaz de dar con la raíz de los problemas de producción respondiendo en detalle muchas de las preguntas que se dan de forma frecuente en las plantas productivas, entre ellas:

-

¿Por qué está bajando mi OEE?

-

¿Por qué estoy teniendo una disponibilidad más baja de lo normal?

-

¿Por qué mi máquina/línea está funcionando más despacio de lo habitual?

-

¿Cómo podría hacer que mi máquina/línea funcione más rápido?

-

¿Por qué tengo más piezas defectivas de lo habitual?

A continuación, desglosamos cómo los datos de la máquina agregan valor a las funciones principales de un sistema MES.

Uniendo los datos de la máquina con datos externos (turnos, órdenes de fabricación, etc.) es posible conocer en detalle y en tiempo real el progreso del rendimiento.

Lo interesante viene cuando se compara el rendimiento entre turnos, entre órdenes de fabricación, fechas etc. Gracias a este análisis puedes identificar los motivos por los que dispones de mayor o menor rendimiento en algunos momentos, pudiendo tomar medidas al instante.

De esta forma, puedes optimizar la velocidad de producción y prevenir las interrupciones.

-

Mantenimiento (Disponibilidad)

Gracias a los datos de la máquina, se conoce el estado de la misma de manera exacta y el porcentaje de tiempo que ha dedicado a trabajar. También es posible analizar y comparar la disponibilidad por turno, orden de fabricación, programa, etc.

Además, con el análisis RAM, podrás conocer cuál es

el mayor motivo que te provoca las paradas, cuáles son los tiempos entre fallos y comparar entre periodos, pudiendo gracias a ello mejorar la disponibilidad de tu máquina.

Para indagar más en este último punto, se añaden variables y parámetros del proceso a la ecuación, pudiendo correlacionar las paradas con alarmas, o analizar cuál es el tiempo medio que la máquina está en marcha entre parada y parada (análisis Pareto).

De este modo consigues reducir tiempos inactivos y paradas no programadas y planificar los mantenimientos de forma óptima, extendiendo la vida útil de las máquinas.

También es posible conocer el histórico de calidad con un desglose diario de los rechazos incluidos los tipos desglosados, además de hacer una comparación del progreso de la calidad con respecto a periodos anteriores, entre turnos, órdenes de fabricación, etc.

Por ejemplo, en uno de nuestros casos de éxito, nuestro cliente nos ha reportado que, mediante la solución de Manufacturing Intelligence, ha detectado una merma de calidad en un turno concreto. Gracias a nuestra solución, ha podido detectar que la calidad ha estado debajo de los estándares que suele tener la receta fabricada. De esta forma, ha podido decidir y enfocar el análisis en ese turno y ver que el problema viene de una mala configuración en la temperatura en máquina y que el sistema de refrigeración no estaba refrigerando correctamente.

Con nuestra herramienta, podrás detectar el motivo de los rechazos para así disminuir la fabricación de piezas defectivas y reducir los desperdicios de materias primas, productos semielaborados o productos terminados.

Aunque bien es cierto que una de las funciones del MES es implementar planes y programas de producción, sin datos precisos del proceso y de las máquinas aportados en tiempo real, será complicado definir planes rigurosos y flexibles para lograr una producción óptima.

La planificación puede verse así utilizando los parámetros del proceso y de máquinas:

- Se utilizan tanto los datos teóricos como información real de la máquina para poder ver desviaciones con respecto a la planificación.

- La replanificación es sencilla porque el sistema comunica a los operarios sobre los cambios de producción en tiempo real.

- Las órdenes de fabricación se asignan de forma óptima a los turnos, máquinas y operarios automáticamente.

Con Savvy Production Planner, podrás cruzar la información de la ejecución de la planificación en tu fábrica con información de máquina, de forma que podrás conocer con todo lujo de detalle la evolución de la planificación en conjunto con las variables de proceso de máquina.

¿Cómo puede tu fábrica empezar a utilizar los datos de máquina?

El sistema

Manufacturing Intelligence de Savvy permite conocer los motivos de las ineficiencias de tu fábrica de forma sencilla, utilizando para ello información interna de máquinas y procesos.

La integración con el MES se hace de forma fácil y segura gracias a la API de datos multinivel. De esta forma, podrás obtener información agregada de tu producción en tiempo real, para una toma de decisiones ágil y basada en datos.

Otras ventajas que proporciona la unión de estas dos tecnologías

Los

software MES suelen ser sistemas rígidos, ya que tienden a tener una lógica integrada en módulos predefinidos, lo que significa que el sistema predetermina ciertas formas de hacer las cosas.

En cambio, la flexibilidad que ofrece la solución de Manufacturing Intelligence hace posible evolucionar la misma de forma más sencilla y menos costosa.

-

Mayor capacidad de integración

Los MES son, en muchos casos, sistemas complejos que abarcan muchas industrias, lo que aumenta las probabilidades de incompatibilidad con otros sistemas. Esta incompatibilidad se suele traducir en la contratación de trabajos de personalización, lo que conlleva mayores costes y tiempo de implementación.

Por el contrario, la integración con el Manufacturing Intelligence te permite conectarte con múltiples sistemas y fuentes de información (PLC, sensores, ERP, MES, etc.) de forma sencilla, lo que posibilita obtener una mayor cantidad de datos para profundizar en los detalles.

Por lo general, un MES es un sistema rígido que lleva tiempo personalizarlo. El tiempo promedio de implementación de un MES es de 15 a 16 meses (Forbes 2022) y, en general, el coste total de propiedad de los MES personalizados o listos para usar es alto.

En cambio, el modelo de pago SaaS (software como servicio) que ofrece la solución de Manufacturing Intelligence, te posibilita implantar y escalar rápidamente, con precios más competitivos, permitiendo así una rápida creación de valor y la innovación continua.

Conclusiones

El MES sigue siendo necesario en la transformación digital de las empresas industriales, pero hemos visto que sus capacidades son limitadas. Integrar el MES con Manufacturing Intelligence te permite ampliar exponencialmente el conocimiento e información que dispones de tu fábrica.

De este modo, el MES te ofrecerá la capacidad de estandarizar procesos de manera horizontal y de proporcionar contexto a los datos de fabricación. En cambio, con el Manufacturing Intelligence podrás encontrar las causas de las ineficiencias en tu fábrica gracias a la precisión de los datos recogidos directamente desde la maquinaria.